锂电池极片性能测试方法

锂离子电池极片的组成

1、活性物质颗粒;2、导电剂和黏结剂相互混合的组成相(碳胶相);3、孔隙,填满电解液;4、金属箔材集流体。

锂电池电子极片的常用方法

实际附着力是将涂层从基材分离所需要施加的载荷。实际附着力可能会受到许多因素,如涂层厚度、基材的粗糙度、涂层的机械性能和基材的表面化学结果的影响。实际附着力的测定结果也可能受试验方法的影响。通常采用的方法包括剥离试验、弯曲试验、划痕试验和压痕试验。

纳米压痕

纳米压痕技术也称深度敏感压痕技术(Depth-SensingIndentation,DSI),是简单的测试材料力学性质的方法之一,可以在纳米尺度上测量材料的各种力学性质,如载荷-位移曲线、弹性模量、硬度、断裂韧性、应变硬化效应、粘弹性或蠕变行为等。

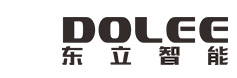

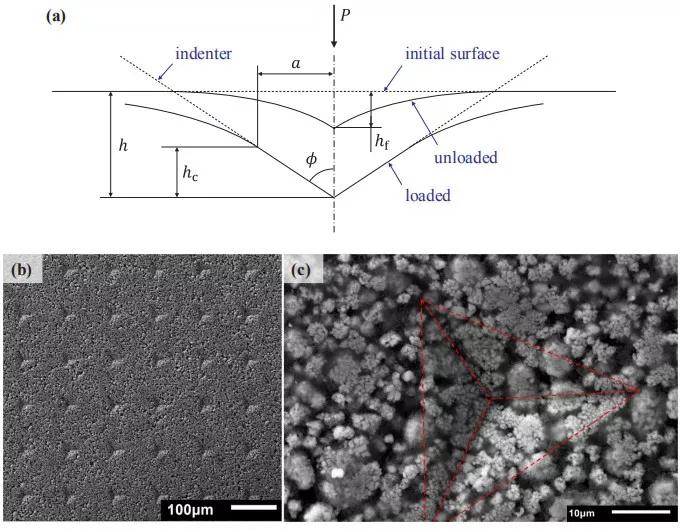

图1是纳米压痕测试原理示意图以及锂离子电池负极极片压痕的扫描照片,测试时,对压头施加载荷P,压头压入样品中,卸载后在样品表面留下压痕。图2是纳米压痕试验中典型的载荷-位移曲线。在加载过程中试样表面首先发生的是弹性变形,随着载荷进一步提高,塑性变形开始出现并逐步变大;卸载过程主要是弹性变形恢复的过程,而塑性变形最终使得样品表面形成了压痕。

图中hc是接触深度,ht是载荷时的位移,ε是与压头有关的仪器参数。由图2可知,载荷从0逐渐增加到载荷30mN,随后载荷基本成直线下降,此时该直线的斜率即为该试样的接触刚度S。通过测量压入载荷P、压痕表面积A以及接触刚度S就可以计算得到硬度H和弹性模量E。

图3是锂离子电池(a)正极和(b)负极多次纳米压痕测试载荷-位曲线,以及(a)正极和(b)负极不同压入深度测试对应的弹性模量。研究表明,涂层内部的微观结构和内应力是造成涂层厚度不同时涂层弹性模量变化的主要原因,制备涂层时,涂层越厚、致密度越高、内应力越大,导致测试的涂层的弹性模量就越大。当压入深度很小时,特别是试样表面粗糙时,就会产生明显的表面效应。这主要是由表面粗糙度所引起的,主要表现为刚开始测试时数据不真实和分散。为尽可能地减少表面粗糙度所带来的影响,建议压入深度不小于某一直以保证表面粗糙度引起的压入深度的不确定度比较小。

图3 锂离子电池(a)正极和(b)负极多次纳米压痕测试载荷-位移曲线,以及(a)正极和(b)负极不同压入深度测试对应的弹性模量

拉伸测试

拉伸试验是指在承受轴向拉伸载荷下测定材料特性的试验方法。利用拉伸试验得到的数据可以确定材料的弹性极限、伸长率、弹性模量、比例极限、面积缩减量、拉伸强度、屈服点、屈服强度和其它拉伸性能指标。

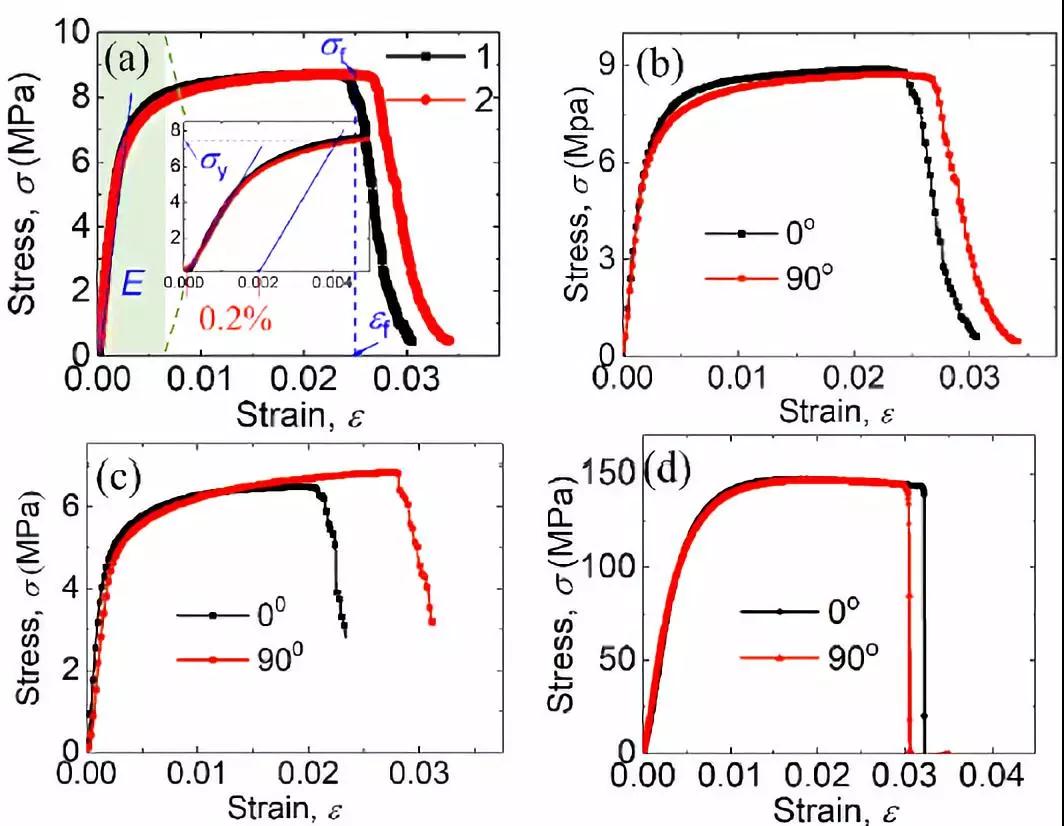

锂离子电池的负极、正极和铝箔拉伸测试的应力-应变曲线,与金属材料的典型应力-应变曲线类似,一般分为以下几个阶段:

1、弹性阶段:应力应变基本上呈线性关系。卸载后还可以恢复到原来的长度。曲线在形变达到0.2%的点称屈服点,对应的强度为屈服强度,此时可以计算出弹性模量E,即曲线的斜率。

2、屈服阶段:应力基本保持不变,而应变有显著增加。

3、强化阶段:这个阶段是塑性硬化阶段,电池极片没有观察到这个阶段。在f点对应的应力峰值为抗拉强度。

4、局部变形阶段:此时样品会发生缩颈现象,直至断裂。

图4 锂离子电池的(a,b)负极、(c)正极和(d)铝箔拉伸测试应力-应变曲线

图5 极片拉伸断裂过程示意图

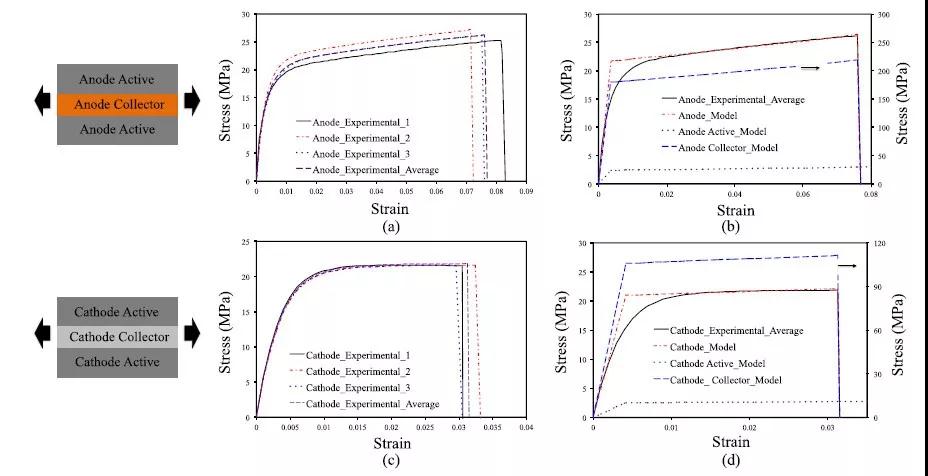

图6是锂离子电池的(a)负极和(c)正极拉伸测试的应力-应变曲线,根据这些测试数据推断锂离子电池极片的本构关系,并将这些极片的拟合模型应用于锂离子电池的模拟计算中,研究电池的机械性能。

图6 锂离子电池的(a)负极和(c)正极拉伸应力-应变曲线,以及极片本构关系的模型拟合压缩测试

在金属材料的力学性能测试中,拉伸试验中定义的力学性能指标和相应的计算公式,在压缩试验中基本上都适用。但是,对试样施加单轴压缩载荷时,其应力状态软性系数明显大于拉伸状态,使得有些在拉伸试验中显示脆性断裂的材料(如灰铸铁、陶瓷、非晶合金等),在压缩试验中有可能会显示一定的塑性变形,或显示较高的强度。因此,在研究脆性材料的变形和断裂行为时往往采用压缩试验,同时测量其强度和塑性。

弯折测试

弯曲试验时试样表面应力较大,可以灵敏地反应材料表面缺陷,常用于研究表面强化工艺及表面性能。

剥离测试

涂层剥离强度是指涂层与基体之间单位面积涂层从基体材料结合面上剥落下来所需要的力。它是检测涂层性能非常重要的一个指标。若结合强度过小,轻则会引起涂层寿命降低,产生早期失效,重则造成涂层局部起皮、剥落无法使用。

划痕测试

在进行划痕试验期间,由金刚石或其它硬质材料制成的划针沿涂层表面线性划线,同时施加恒定或者逐渐增加的载荷。其结果是,划针划入涂层,到达涂层界面或穿过涂层到达基材界面。涂层和基材体系会产生内聚和附着失效。检查直接从划痕试验以及划痕后显微分析获得的数据可得到有关涂层本身和涂层–基材体系的有用信息。

声明:文章来源于公众号《纳米压痕技术也称深度敏感压痕技术》整理自网络旨在分享若涉版权问题请联系电话021-33587030删除 欢迎分享转发朋友圈