一、方案目标

1.高效释放目标蛋白:通过超声波破碎实现细胞结构高效破坏,确保胞内蛋白(如酶、受体、重组蛋白)释放率≥80%。

2.保护蛋白活性:控制破碎过程热损伤与机械剪切力,维持目标蛋白天然构象,活性保留率

≥90%。3.优化工艺兼容性:匹配下游纯化流程(如层析、离心),减少杂质干扰,提升整体提取效率。

二、技术方案设计

关键组件作用:

变幅杆:传递超声波能量,尖端直径越小,能量密度越高(如1mm探头适用于脆弱细胞)。冷却系统:外接冰浴或循环水,控制样品温度≤4℃,防止蛋白变性。细胞制备:

细菌/酵母:离心收集(5000gx10min),用PB洗2次,调整细胞浓度至OD600=1.0~2.0(避免过高浓度降低空化效率)。真菌(如霉菌):先通过玻璃珠研磨预处理,破坏厚壁结构,再进行超声波破碎。动植物组织:组织块剪碎后,加入匀浆缓冲液(含蛋白酶抑制剂),先用组织捣碎机粗破,再转入超声波破碎。

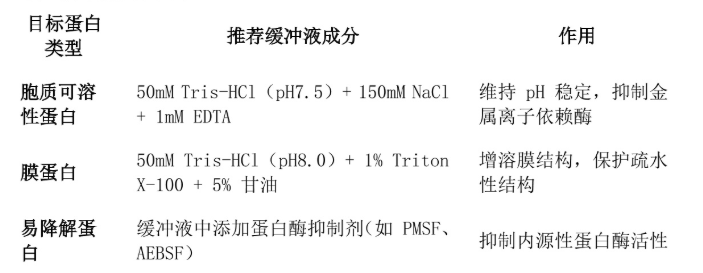

(2)缓冲液配方设计

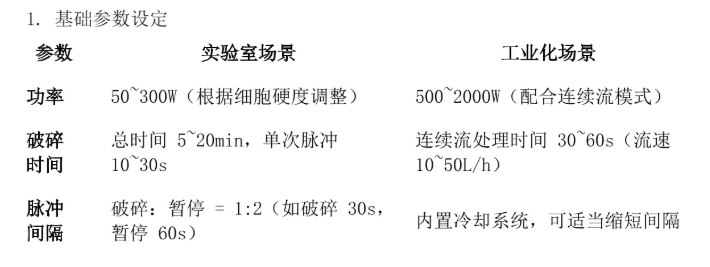

三、超声波破碎工艺参数优化

四、质量控制与效果评估

1.破碎效率检测

显微镜观察:破碎后取样染色,镜检完整细胞比例(目标:残留完整细胞≤5%)。蛋白得率计算:得率=理论总蛋白量破碎后上清液蛋白浓度x体积x100%(理论总蛋白量:通过细胞干重x细胞蛋白含量估算)2.蛋白活性验证

功能测定:如酶类检测酶促反应速率,受体蛋白检测配体结合活性。

电泳分析:SDS-PAGE测蛋白条带完整性,避免出现降解条带(目标:主条带占比>95%)。

3.杂质控制

核酸污染:破碎后加入核酸酶(DNase/RNase),或通过离心(12000gx20min)去除碎片。

多糖污染:采用硫酸铵沉淀法或亲和层析法特异性纯化目标蛋白。

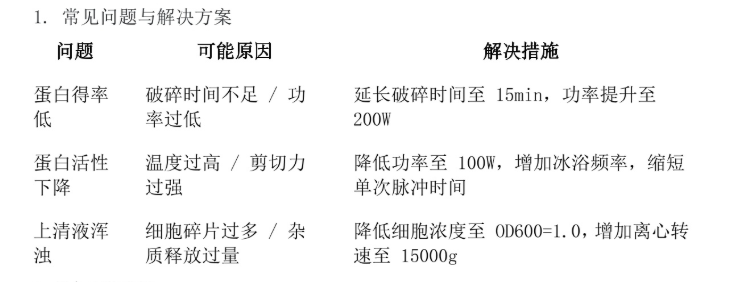

四、工艺优化与 troubleshooting

2.绿色工艺升级

减少化学试剂:采用脉冲式超声波替代部分酶解或化学裂解步骤,降低污染风险。能量回收:工业化设备可集成能量回收系统,将振动热能转化为可用能源,降低能耗30%以上。

五、应用案例

案例1:重组人胰岛素提取(大肠杆菌)工艺参数:功率200W,破碎时间10min(脉冲30s/暂停60s),冰浴控温。效果:蛋白释放率85%,活性保留率92%,相比冻融法效率提升50%。案例 2:植物源大豆蛋白提取

预处理:大豆粉经纤维素酶酶解1h后,超声波破碎(功率150W,总时间8min)。效果:可溶性蛋白得率较传统研磨法提高40%,杂质(多)含量降低25%。六、安全与维护

操作人员防护:佩戴隔音耳罩(超声波噪音>85dB),避免探头接触皮肤造成灼伤。设备维护:

每次使用后用75%乙醇清洗头,避免样品残留腐蚀。

定期检查换能器耦合剂(如硅油),确保能量传导效率。